煙業智匯

零售戶在線

微薰

手機版

摘要:為提升件煙庫的出庫速度,減少分揀線缺煙停機次數,本文以某煙草物流中心全自動分揀補貨系統為背景,根據多層存儲、分層入庫、分線出庫的作業標準,利用數學建模、模擬仿真、現場測試的方法,研究了件煙庫的入庫、存儲、出庫作業流程,提出了一種件煙庫作業策略,并檢驗實際運行效果。測試結果表明,采用本文設計的件煙庫作業策略,各分揀線出庫相互獨立,單線出庫速度可達557件/小時。

關鍵詞:煙草物流、件煙庫、分揀線、作業策略

作者:陳霄1 林晨驍2 鄢烈虎3 朱妍彥3

1中國煙草總公司北京市公司物流中心配送運營部

2中國煙草總公司北京市公司物流中心倉儲分揀部

3中國煙草總公司北京市公司物流中心工程技術部

近年來煙草行業裝備水平不斷提升,各地市煙草公司通過技術升級改造,全自動分揀效率得到提升[1]。全自動分揀整個流程涉及卷煙的各種形態(托盤、件、條),立庫與分揀線之間必須建立件煙庫用于件煙緩存,保障分揀需求[2]。大部分地市的物流中心采用多條分揀線并行、件煙庫統一出庫的方式。在作業過程中,分揀系統會生成多個要貨任務,從任務發起到件煙庫完成補貨需要一定的時間。若在這段時間內,件煙庫現有庫存無法滿足分揀需求,就會造成分揀線缺貨,只有當對應任務完成后才能繼續開始分揀[3]。然而,隨著整體效率提升,件煙庫出庫效率與分揀線的分揀效率不匹配,導致分揀缺煙頻繁,影響分揀效率進一步提升。因此,優化件煙庫作業策略,是提高綜合作業效率的關鍵[4]。

本論文以某煙草物流中心為背景,研究件煙庫入庫、存儲、出庫策略,以提升件煙庫出庫速度為目標,分析現有分揀設備運行情況[5]。根據機械手抓煙,多層存儲、分線分層補貨的作業流程,提出了一種件煙庫策略,以期提高件煙庫的出庫速度,減少分揀線缺煙時間[6]。通過試驗檢驗最終效果,并對結果進行分析。

一、背景分析?

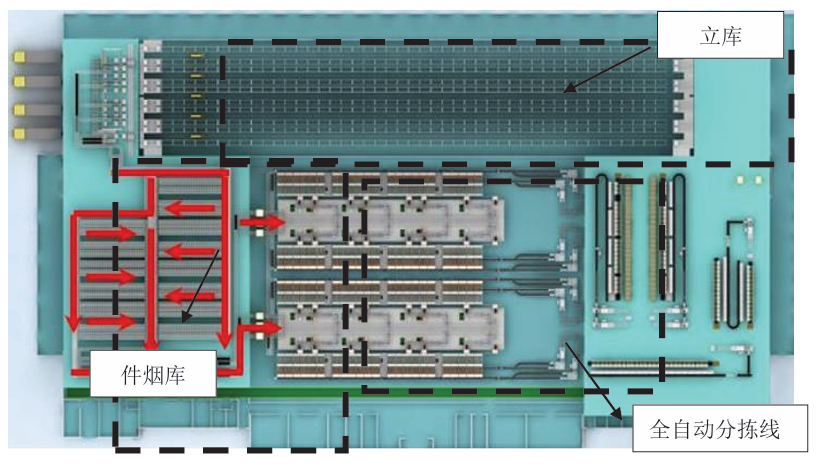

1.件煙庫流程

該煙草物流中心廠房主要分為立庫、件煙庫、全自動分揀線三個部分,整體布局如圖1所示。件煙庫由多個煙道組成,每個煙道只能容納一種規格的卷煙。煙道一端以件煙的形式入庫,再進行存儲,另一端件煙出庫用于分揀線補貨[7]。

圖1某煙草物流中心廠房布局

件煙庫入庫時,向立庫系統發要貨指令。立庫系統自動將對應卷煙的托盤取出,托盤由穿梭車輸送至托盤拆垛口,經過直角坐標機器人或人工拆垛,將件煙放到件煙輸送線上,輸送到件煙備貨區進行備貨暫存;拆垛產生的空托盤由托盤輸送線輸送到空托盤碼垛機,自動收集碼垛,碼垛后的空托盤由堆垛機運送至立庫系統[8]。

件煙庫出庫時,對于需要出庫到分揀區的卷煙,根據各條分揀線的要貨指令。件煙緩存系統自動將相應的件煙送往件煙緩存輸送線,分揀補貨輸送系統為4條分揀線設計了獨立的補貨線,互不牽連。單條分揀線分揀理論效率設計值為30000條/小時。

2.件煙庫補貨速度

該煙草物流中心有5個件煙拆垛口,4個直角坐標機器人拆垛口,1個人工拆垛口。每臺機器人的拆垛效率為420件/小時,人工口的拆垛效率為180件/小時,因此實際件煙庫區入庫效率為1860件/小時。由于機械手拆垛站臺貨物的限制,件煙庫補貨緩存區最多容納20個托盤,即件煙庫向立庫發起的要貨任務數量不得超過20個。

3.分揀線期初庫存

該煙草物流中心的分揀線配置184個臥式煙倉,分為4組。3組為標準煙倉,共計144個煙倉,1組為細支煙倉,共計40個煙倉。一個煙倉放置一種規格的卷煙,部分品規卷煙采用多倉分揀模式。根據煙倉設備結構的限制,每個煙倉預留一件卷煙的補貨空間,標準煙安全庫存為30條,滿倉庫存80條。細支煙安全庫存為60條,滿倉庫存160條。煙倉期初庫存通常為件煙庫安全庫存與煙倉滿倉庫存的平均值,故分揀線整體期初庫存為12320條。

4.提前出庫時間

由于件煙庫和分揀線之間存在緩存區域,分揀線補貨線件煙掃描器與補貨小車之間存在緩存區域。為了避免出現分揀線開機缺煙的問題,故件煙庫需要在分揀線開機前提前出庫,補滿緩存區域。經實際測算,件煙庫在分揀線開機前30分鐘出庫,件煙可補滿緩存區域。

二、件煙庫策略設計

1.約束條件與目標值設計

(1)滾柱傳輸速度大小限制

為了增加件煙傳輸速度,應盡量增加滾柱的轉速。但是滾柱轉速過快會導致滾柱停下時,件煙由于慣性前沖到下一個滾柱,造成卷煙信息錯誤。同時滾柱轉速過快也會導致光電開關的件煙識別率下降,造成信號傳輸錯誤。因此,滾柱轉速不應過大,經實際運轉測試,滾柱傳輸最大速度為0.5m/s時,件煙識別率最佳。

(2)件煙庫煙道安全庫存

基于件煙庫硬件構成,煙道滿倉可存儲件煙50件。一個托盤通常放置件煙30件。為保證及時補貨,同時避免出現煙道堵塞的情況,煙道初始安全庫存可設為20件。該安全庫存閥值應根據實際卷煙銷量調節,如果該煙道卷煙品牌銷量較大,如可以適當提高安全庫存閾值,使件煙庫提前發起補貨請求。如果該煙道卷煙品牌銷量較小,可以適當降低安全庫存閾值,給其他品牌留出要貨緩沖空間。

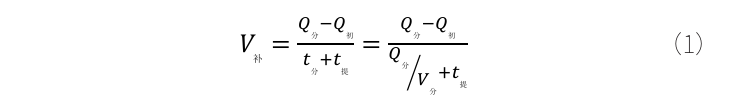

(3)件煙庫出庫速度目標值

若從件煙庫提前出庫開始到分揀線結束分揀為止,件煙庫出庫量等于分揀線的期初庫存與當日分揀總量之和,則分揀結束時分揀線期初庫存正好消耗完,且分揀線不會缺煙。此時件煙庫出庫速度正好滿足分揀線的補貨需求。設V補為件煙庫出庫速度,v分為分揀線運行效率,t分為分揀線運行總時間,t提為件煙庫提前出庫時間,當天分揀總量為Q分,分揀線期初庫存為Q初。則可得到如下公式:

由上文內容可知,Q初為12320條,Q分為201585條,t提為0.5小時,單條分揀線分揀效率設計值為30000條/小時,故v分為30000條/時,將其代入公式(1)可得到V補為26215條/時,一件煙為50條煙,即V補為524.3件/時。即當件煙庫出庫速度大于等于524.3件/時,分揀線不會缺煙停機。

2.件煙庫入庫策略

(1)傳統入庫策略

在傳統入庫策略下,當煙道的實際庫存為Q實小于安全庫存時,件煙庫滿足入庫條件,即向立庫發出入庫請求。傳統入庫策略優點是邏輯簡單,計算過程較少;缺點是盲目要貨,沒有優先級設定。緊急的品牌沒有優先要貨,缺煙品牌入庫不及時,進而造成分揀線缺煙停機。

(2)優先級入庫策略

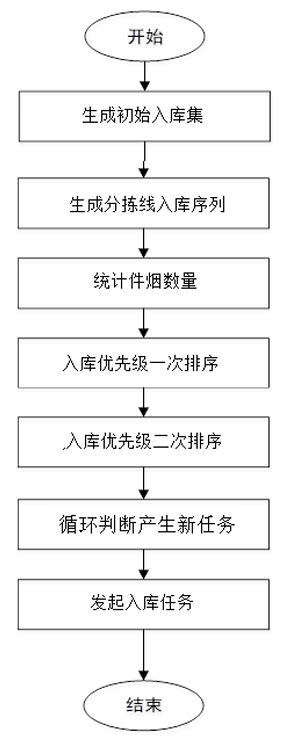

在傳統入庫策略的基礎上,增加入庫序列。算法過程如下所述:

①生成初始入庫集,當件煙庫某一煙道的實際庫存Q實小于該煙道的安全庫存時,則產生新入庫任務,形成件煙庫初始入庫序列A初;

②生成分揀線補貨序列,根據設備實際情況,測量單件卷煙走過一個滾柱位置的平均時間,設為M。為保證各分揀線速度均衡,分別獲取M秒內各分揀線的入庫需求序列。按照分揀線編號順序循環排列,形成分揀線補貨序列X。若各分揀線要煙數量不同,為保證各條分揀線均衡出庫,應將多出部分放置序列X末尾;

③統計件煙數量,檢查入庫任務序列A初與實時補貨序列X中,統計兩個序列中共有品規卷煙的件煙庫實際庫存為Q實,正在執行立庫出庫任務的該煙數量Q出,正在執行立庫入庫任務的該品規卷煙數量Q入,實時補貨序列X中該品規卷煙的需求量Q主,該品規卷煙的剩余需求總量為Q剩;

④入庫優先級一次排序,根據③中統計的數量計算入庫任務優先級,有如下五種情況:

a.如果Q主≥Q入+Q實+Q出,且Q剩>Q入+ Q實+ Q出,那么該煙入庫任務為優先級Ⅰ;

b.如果Q實+ Q出<Q主<Q入+Q實+Q出,且Q剩>Q入+ Q實+ Q出那么該煙入庫任務為優先級Ⅱ;

c.如果Q主≤Q實+ Q出,且Q剩>Q入+ Q實+ Q出那么該煙入庫任務為優先級Ⅲ;

d.如果Q剩≤Q入+ Q實+ Q出,那么該煙入庫任務為優先級Ⅳ;

e.如果只存在序列A初中,而不存在序列X中,那么該煙入庫任務優先級為Ⅴ;按照Ⅰ>Ⅱ>Ⅲ>Ⅳ>Ⅴ的順序對入庫序列A初中的任務進行排序,形成新入庫序列A新;

⑤入庫優先級二次排序,根據④中的優先級順序,在Ⅰ、Ⅱ、Ⅲ、Ⅳ級內部進行排序。并遵循如下規則重新排列,更新入庫序列A新。

同級內部按照生成入庫任務的時間先后順序排列;

相同卷煙不同煙道的入庫任務,統計該煙道所在件煙庫樓層的入庫總量,所在樓層入庫總量少的煙道優先入庫;

Ⅰ級中,如果Q實=0,優先級等最高;

⑥循環判斷產生新任務,每間隔M秒循環執行步驟②至步驟⑤,持續更新入庫序列A新。

⑦發起入庫任務,根據場地條件確定最大入庫任務數量P,統計已經發起要貨和正在執行的任務數量P1。按照入庫序列A新的前后順序,產生P-P1個入庫任務,并發送給立庫系統。當P1≥P時,不產生入庫任務。

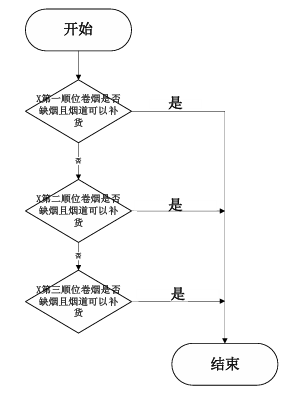

入庫任務池每次向高架立庫發起入庫需求時,均通過上述優先級算法對入庫任務進行重新排序。既能保證入庫需求信號在整個補貨作業中穩定均勻,又可對急需的入庫任務快速反應。件煙庫整體補貨模型流程,如圖2所示。

圖2 備貨系統補貨模型流程框圖

3.件煙庫存儲策略

(1)煙道數量

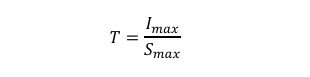

確定各品規煙道數量,為銷量較多的卷煙提供緩沖庫存,是合理煙道存儲的關鍵。具體算法如下:

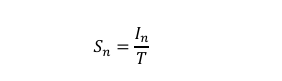

假設件煙庫的現存煙道總量為m,分揀線的卷煙品種數為n,若件煙庫為每個品規卷煙分配一個煙道,則件煙庫應有m-n個煙道為空道。設各品規卷煙的銷量為In,件煙庫各品規卷煙煙道數量為Sn。其中銷量最大的卷煙銷量為Imax。在設計煙道時,先假設件煙庫為每個品規卷煙分配一個煙道,然后根據實際缺煙情況,逐步增加該卷煙的件煙庫煙道數量,直到該卷煙在實際分揀過程中不再缺煙,此時該煙道數量為Smax。設每個煙道的平均出庫量設為T,則:

各卷煙的理論煙道數量為:

將Sn由大到小依次排序,并將小數向上取整,得到由Sn組成的煙道數量序列S初,即{S1,S2?...Sn }。

從S1起逐項累加直至Sa,使得?

∑a( n? =1)Sn=m- n+a。對數列中的數據進行優化,其中S(n≤a)項保持不變,S(n>a)替換成1,得到新煙道數量S新,即{S1,S2?...Sa,1,1,1...?},該序列為各品規卷煙的實際煙道數量。

(2)煙道位置

各品規卷煙煙道數量確定后,需確定各煙道的具體位置布局。為保證件煙庫出庫速度,煙道分配應遵循以下原則:

①銷量大的卷煙煙道位置應靠近件煙庫出口;

②各層煙道的卷煙銷量總和應大致均衡。

因此,在煙道空間布局時,需要對應上文中形成的煙道數量序列S_新,以件煙庫出庫口為原點由近及遠,將其按照由小到大,再由大到小的層數順序由上到下依次排列。

(3)件煙庫出庫策略

①緩存區補貨

基于上節內容所述,在分揀線開始運轉前,按照實時補貨序列X,順序出庫堆滿緩存區。

②更新出庫序列

“冒泡法”判斷序列X是否存在缺煙煙道。

a.判斷X中第一順位卷煙是否缺煙。有如下兩種情況:

一是若M秒內,件煙庫實際庫存Q實≠0,或正在執行入庫任務的該煙數量Q入≠0,則正常出庫,跳出該循環。

二是若M秒內,Q實=0且Q入=0,則判斷第下一順位卷煙,繼續步驟b。

b.若下一順位的卷煙Q實≠0或Q入≠0,則判斷分揀線煙倉剩余空間是否可容納1件卷煙。有如下兩種情況:

一是若分揀線煙倉剩余空間可容納1件卷煙,則將出庫序列X中該順位的卷煙放置于第一順位,后續順延。

二是若分揀線煙倉剩余空間不足以容納1件卷煙,則繼續判斷再下一順位卷煙,直至找到某卷煙Q實≠0或Q入≠0,且分揀線煙倉剩余空間可容納1件卷煙,則將出庫序列X中該順位的卷煙放置于與第一順位,后續順延。

以此類推,更新出庫序列X,流程如圖3所示。

圖3 出庫序列更新流程

③出庫煙道判斷

若該卷煙在件煙庫有多個煙道,則統計每一層的所有煙道正在出庫的總量,出庫最少的樓層,對應的煙道優先出庫。

④拉動式補貨

根據補貨序列X,對分揀線進行拉動式補貨。分揀線要貨一件,件煙庫出庫一件,避免分揀線之間因效率發揮不均衡及故障等原因相互等待。

三、試驗驗證

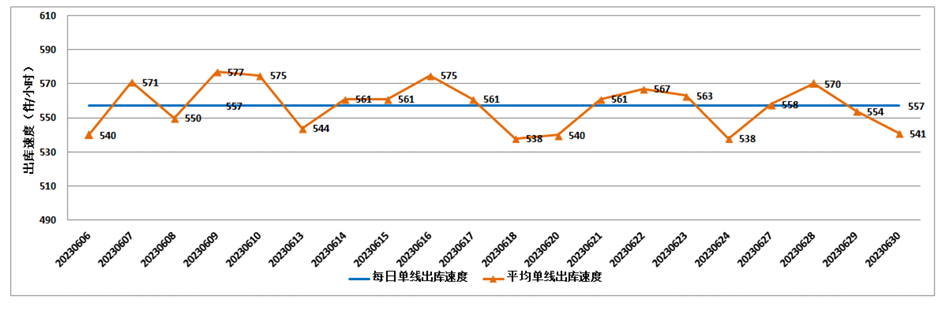

選取某煙草物流中心2023年6月的訂單,對件煙庫出入庫策略進行驗證,去除由于分揀線故障導致件煙庫停止出庫所造成的速度損失,分揀線出庫速度如圖4。由圖4可見,采用本文中設計的件煙庫出入庫策略,件煙庫單條分揀線平均出庫速度可達557件/小時。平均值、高峰值和低谷值均超過上文所述的目標值524.3件/小時,能夠滿足分揀線所需出庫要求。同時,每條分揀線補貨線相互獨立互不牽連,保證系統運行可靠穩定。

圖4 2023年6月分揀線出庫速度

四、結論

本文研究了件煙庫的補貨、存儲、出庫策略,并對三種流程逐一拆解,解決了件煙庫出庫速度與分揀速度不匹配的問題,提升了件煙庫出庫速度。某煙草物流中心全自動分揀線使用本策略后,2023年6月件煙庫單條分揀線出庫速度為557件/小時,達到分揀線正常運行所需的件煙出庫速度524.3件/小時。并且,能夠適應多品規、分揀量大的復雜情況,有效支撐業務運行。由此可見,本算法在全國其他地區的煙草商業物流企業具有較好的借鑒意義和推廣價值。

參考文獻:

[1]郭天文,林郁,曹琦.基于紙滑托盤的卷煙成品高架庫出入庫系統改造[J].中國煙草學報,2020.

[2]馬永敬,孔維榮,周嬌嬌,馬力.典型立體倉儲系統優勢對比分析[J].價值工程,2019,38.

[3]張丹,高家興,李偉.全自動緩存庫關鍵技術及應用[J].物流技術與應用,2022,27(06):153-157.

[4]裴志堅,元玉霞,周樹華,羅邵勇,范晉.機器人回轉立體緩存庫在智能制造系統中的應用[J].常州信息職業技術學院學報,2020,19(05):30-32+65.

[5]劉踐,徐寧.配方高架庫空箱出庫程序的優化設計與應用[J].電子技術與軟件工程,2021(20):33-35.

[6]彭海,陳建軍,李全晶.卷煙企業成品高架庫自適應入庫模式應用研究[J].物流技術與應用,2021,26(10):206-209.

[7]胡安琪,郭凱.提升成品高架庫堆垛機出庫運行效率研究與應用[J].物流技術與應用,2021,26(09):148-151.

[8]江開聰,黃國鋒,趙乙靜,黃河.南寧卷煙廠成品高架庫異型(細支煙)出入庫設備改造的研究及應用[J].中小企業管理與科技(上旬刊),2020(10):174-175.

篤行致遠 2024中國煙草行業發展觀察